사출 성형기 선정 방법(사출장치 사양, 중량, 압력, 속도)

플라스틱 사출 성형기를 중심으로 생산, 제조 활동을 하는 현장에서 설비 사양의 선택은 생산성, 품질, 원가개선 측면에서 매우 중요한 요소임을 지난번 사출성형기 선정방법에 관한 글(상)에서 형체력, 스트로크, 금형 두게, 형판최대간격, 압출력 등에 대해 공부해 보았습니다.

이 번 글은 사출성형기 선정 방법(하)의 글로 지난 글에 이어 사출장치 사양, 사출중량, 사출압력, 사출속도 등에 관련하여 사출성형기 선정 고려사항을 공부해 볼 것입니다.

사출 장치의 주요 사양

사출성형기에서 사출 장치란 재료인 수지를 용융하고 금형에 사출 하는 장치이며 주요 사출 장치에 대해 이하에서 정리합니다.

사출장치(Injection Unit)

사출 장치의 용량을 표시하는 수치로 사출 용적과 사출 압력의 곱으로 나타내는 수치이며

사출장치기호 = 이론사출용적(㎤) * 사출압력(Kg/㎠) / 100,000

동일 사출장치에서 사출 용적과 사출 압력은 반비례하며 그 곱의 값은 항상 일정, 형체력이 만족되어도 성형에 필요한 사출장치 기호 값이 표준 값보다 클 경우에는 사출장치의 모듈레이션이 필요

스크류 기호(Screw Code)

- A Screw - 해당 모델의 표준직경 스크류

- B Screw - 표준보다 큰 직경의 스크루, 표준보다 많은 사출 용량을 필요로 하는 데 사용, 가소화 능력의 상승효과

- Y Screw - 표준보다 작은 직경 스크루, 표준보다 높은 압력의 사출용량 필요, 수지 체류 시간을 감소시키는 효과

이론사출 용적

이론사출용적(㎤) = Screw 단면적(㎠) * 사출행정거리(㎝)

동일 사출기에서 스크루 직경을 크게하면 사출 용적은 증가하고 스크류 길이와 직경비(L/D)는 사출 용적과 관련이 없다.

사출 중량

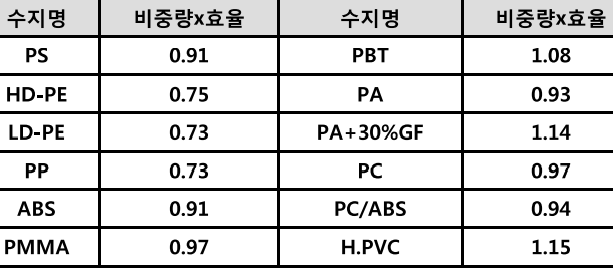

사출 중량(g) = 이론사출 용적(㎤) * 비중 * 효율

가열실린더와 스크루 헤드부가 마모되면 사출 중량 감소(효율 저하), 제품중량 / 사출중량 = 최소 20% ~ 최대 80% 내에서 선정, 사출량 검토시 40~60% 사이를 권장함(LS엠트론 자료)

사출압력(Injection Pressure)

사출압력(Kg/㎠) = 사출력(kgf) / 스크류 단면적(㎠)

사출력(kgf) = 사출실린더 단면적(㎠) * 회로압력(kgf/㎠), 사출력이란 사출시 스크루에 전해지는 힘, 가열실린더와 스크류 헤드부가 마모되면 사출압력 감소, 동일 사출기에서 스크류 직경과 사출 압력은 반비례

사출률(Injection Rate)

사출률(㎤/sec) = 스크루 단면적(㎠) * 사출속도(cm/sec)

사출속도 = 펌프토출 유량(ℓ/min) * 1000 / 사출실린더 단면적(㎠), 스크류 직경과 사출률은 비례(사출 압력은 반비례), 사출속도를 높이면 사출율은 증가, 고화하기 쉬운 수지 두께가 얇은 제품의 경우 사출률이 높아야 한다

충진부족은 플로우 마크 발생, 경질 PVC, 아크릴 등 열 안정성 및 유동성이 나쁜 수지일 경우 주의 필요함

사출압력과 속도

수지 유동거리(L) / 제품두께(t) 값이 클수록 성형 난이도가 높아짐, 제품 두께에 비해 유동길이가 길수록 사출압력과 사출속도가 높아야 한다(유동저항, 마찰저항이 큼)

가소화 능력

가소화 능력은 가소화 장치에서 시간당 녹일 수 있는 수지의 양을 나타내며 폴리스티렌(PS) 기준으로 표시

가소화 시간을 단축하려면 스크루 직경 및 계량 회전수 증대, 스크류 L/D 연장

스크류 최고 회전수

가소화를 위한 스크루의 최고 회전수를 나타내며 스크류 회전수(rpm) = 펌프토출량(ℓ/min) * 1000 / 1회전당 소요유량(cc/rev)

스크류 회전수는 가소화 능력과 관련이 있고, 수지의 과열과 스크루와 바렐의 손상 방지를 위하여 최고 회전수를 규제함, 유압모터의 1회전 당 소요 유량과 회전 토오크는 반비례함.

사출성형 공정 사이클

사출성형 사이클은 형체 -> 형폐 -> 노즐전진 -> 형개 -> 냉각 및 계량 -> 사출 -> 압출 -> 취출 -> 형체 ->의 사이클을 반복하며 1사이클 시간을 사출 사이클 타임(Cycle Time)라고 하며 생산성 증대를 위한 사이클 타임 단축 활동은 적극적이고 지속적으로 개선해야 할 과제입니다.

이상으로 국내 사출성형기 대표적인 제조기업 LS엠트론 사출성형기 선정 방법 자료를 토대로 사출 성형기 선정방법에 대해 공부해 보았습니다.

사출성형기 선정(상) 지난 글과 함께 참고하여 플라스틱 제품 생산 설비에서 가장 중요한 설비인 사출성형기 선정을 효율적으로 하고 생산성, 품질, 원가 등 최고의 경쟁력으로 초우량 기업이 되시기 바랍니다.

사출성형기 선정 방법(형체력,스트로크,금형두께)

사출성형기 선정 방법(형체력, 스트로크, 금형 두께) 설비 중심의 제조, 생산 현장에서 생산 제품에 맞는 설비의 선정은 부품의 품질 확보는 물론이고 효율적인 공장 운영에 있어 매우 중요한 요

sanvital.tistory.com