플라스틱 사출금형 스루(Sprue) 런너(Runner) 설계 레이아웃

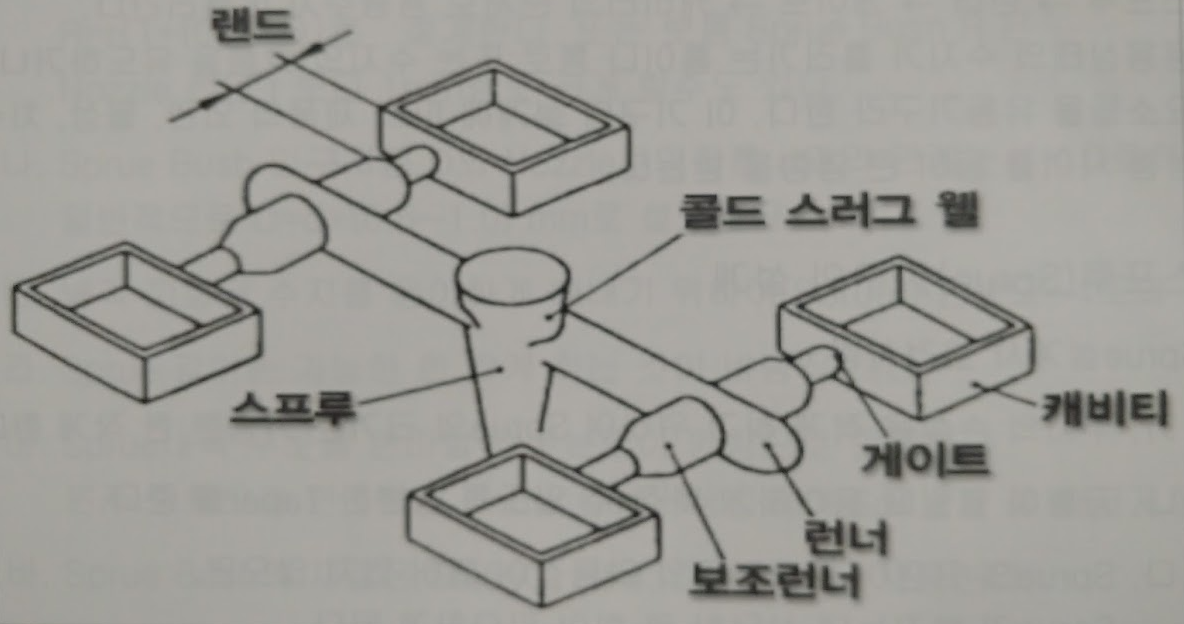

플라스틱 사출 성형 제품을 생산함에 있어 금형에 주입되는 용융수지가 스프루(Sprue), 런너(Runner), 게이트(Gate), 캐비티(Cavity) 순으로 흘러가는데 이러한 요소들의 설계 구조에 따라 성형 제품의 외관, 물성, 성형사이클, 치수, 중량 등 품질요소에 미치는 영향이 매우 크므로 설계 시 기본사항을 준수하고 표준화가 필요합니다.

스프루(Sprue) 설계시 Check Point

스프루(Sprue)

- 수지 손실을 줄이기 위해 스프루 크기는 가급적 작게 설계합니다

- 금형이 오픈되었을 때 원활이 빠질 수 있도록 충분한 테이퍼를 줍니다

- 스프루 표면은 정밀하게 연마되어 있지 않으면 스푸루가 빠지는데 필요 이상의 힘이 들어갑니다

- 성형 제품에 언더컷이 있으면 스푸루에서 빠지는데 어려움이 있으므로 가급적 없애도록 합니다

스프루 부쉬(Sprue Bush)

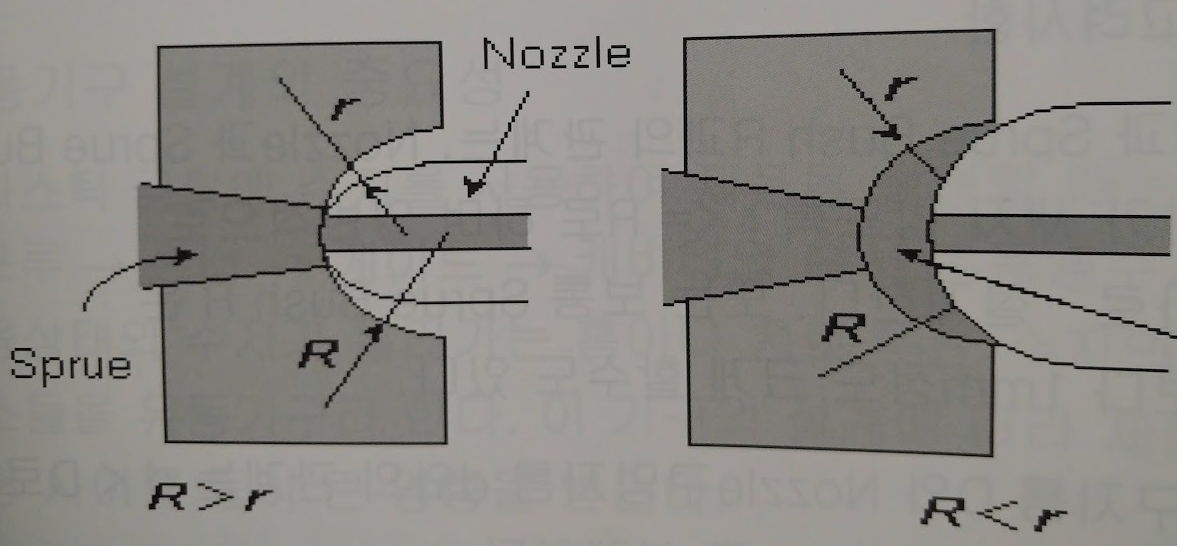

- 사출성형기 노즐(Nozzle) r과 스프루 부쉬 R 값은 노즐과 스프루 부쉬의 접촉부에서 수지가 누출되지 않도록 r < R 이 되도록 하고 R = r [ 1 + (0~0.1) ]로 설계, 스프루 부쉬 R은 노즐 선단 r보다 1mm 정도 크게 설계할 수 있음.

- 스프루 부쉬 입구지름 D와 노즐구멍 지름 d와의 관계는 d < D 로 하고 D = d + (0.5~1.0) mm로 설계

- 냉각 고화된 수지를 빼네기 위해 스프루는 2 º ~4 º 의 테이퍼를 줌

- 스프루 길이는 가능한한 짧게 하고 내측 부분을 연마 시 길이방향으로 연마, 원주방향으로 연마 시 언더컷이 생성되어 스프루가 잘 빠지지 않음

- 재질은 SM55C, HP4, STD11

- 열처리 경도는 로크웰40 이상

- 내면거칠기 1.5S

런너(Runner) 설계시 Check Point

런너(Runner) 설계 포인트

- 유동저항이 적고 압력손실이 최소화될 수 있는 구조

- 런너는 가능한 직경이 크고 단면형상은 진원에 가까운 것이 바람직함, 단 직경이 너무 크면 런너 수지량 증가 및 런너 고화시간이 길어져 성형 사이클 지연으로 비용증가의원이 이 되므로 단면형상, 크기, 레이아웃 등 충분히 고려 대상임

- 게이트와 런너 중심은 일직선상에 두는 것이 수지의 유동온도와 압력유지에 좋음

- 런너 체적은 가능한 작게

- 온도 저하된 수지가 캐비티에 유입되지 않도록 콜드 슬러그웰 등 고려

런너(Runner) 종류와 단면형상

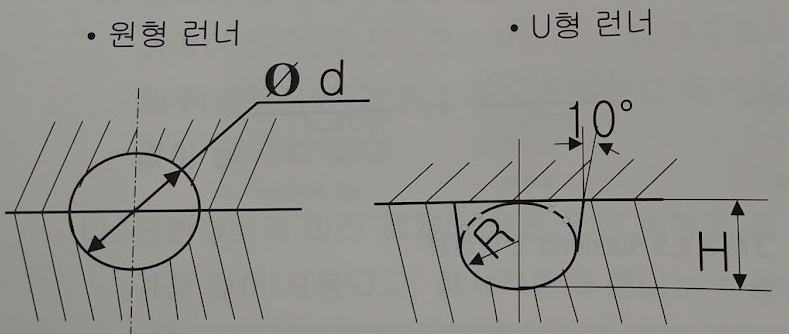

- 런너의 압력 전달면에서는 유동저항을 적게하기 위해 최대단면적을 열전도면에서는 수지 온도저하를 최소화하기 위해 둘레길이가 최소화되어야 함, 런너의 효율 = (단면적 / 둘레길이)의 값이 클수록 좋음

- 런너 단면형상에 따라 효율이 좋은 것은 우너형 및 정사각형으로 원형이 가장 많이 사용되고 정사각형의 경우 취출이 어려워 변형시킨 사다리꼴 형상이 시용됨

- 2단금형에서 파팅면이 평면일 때 원형, 파팅면이 복잡하거나 3단 금형은 사다리꼴이나 반원형 런너를 많이 사용

런너(Runner)의 지름은 사출 성형제품의 중량, 면적, 런너길이, 수지종류, 성형품 형상 등에 따라 결정하고 일반수지의 경우 소물 4, 80g 이하 6, 300g 이하 8, 300g 이상 10, 대형물 12로 합니다

런너(Runner)의 배열(Lay out)

- 어러개 캐비티(Cavity) 금형에서 런너 배치는 케비티수(Cavity), 성형품 형상, 구성플레이트 수(Plate 수), 게이트(Gate) 방식에 따라 결정

- 압력손실 수지 온도저하 방지를 위해 런너길이와 수는 가장 적어지는 유동선으로 함

- 런너 기구는 유동배분을 고려 균형유지, 런너 바란스는 스프루에서 각 캐비티까지 거리를 동일하게 하는 것을 의미하고 고정밀 성형에서 매우 중요한 포임 트임

- 런너 밸런스를 감안할 때 원형이나 H형 레이아웃이 좋음

- 원형 성형품의 경우 원형 레이아웃이 좋고 성형품이 각형인 경우 H형 배치가 적절함

- 런너 끝내 런너를 통과하며 냉각된 수지를 봉입하고 캐비티로 유입되지 않도록 콜드 슬러그웰을 설치

사출성형 제품의 최적 품질을 보증하고 최소의 코스트로 빠른 스피드로 생산활동을 하기 위해서는 사출성형기, 주번설비, 금형, 엔지니어, 사출조건, 환경 등 영향을 미치는 수천의 인자들이 존재할 것입니다.

금형에 있어 가장 기본이 되는 스프루 런너 설계 시 기본구조, 레이아웃 등 고려해야 할 체크포인트에 대해 공부해 보았습니다.

자신이 아는 만큼 노하우가 생기는 것이고 이는 무한 경쟁력을 갖춘 엔지니어가 될 것임에 의심할 여지가 없습니다

금형구조, 설계, 견적, 원가에 대한 다른 자료들도 흥미롭게 살펴보고 실력향상에 도움이 되었으면 합니다

플라스틱 금형 Shots,부품 별 재질 선정 참고 자료