사출성형 금형 게이트(Gate) 종류 및 기구 설계 시 고려사항

사출성형 제품의 최적 품질을 얻기 위해서는 다양한 입력변수 인자들이 영향을 미치겠지만 설비, 사출조건, 금형 등의 표준화가 필수적일 것입니다.

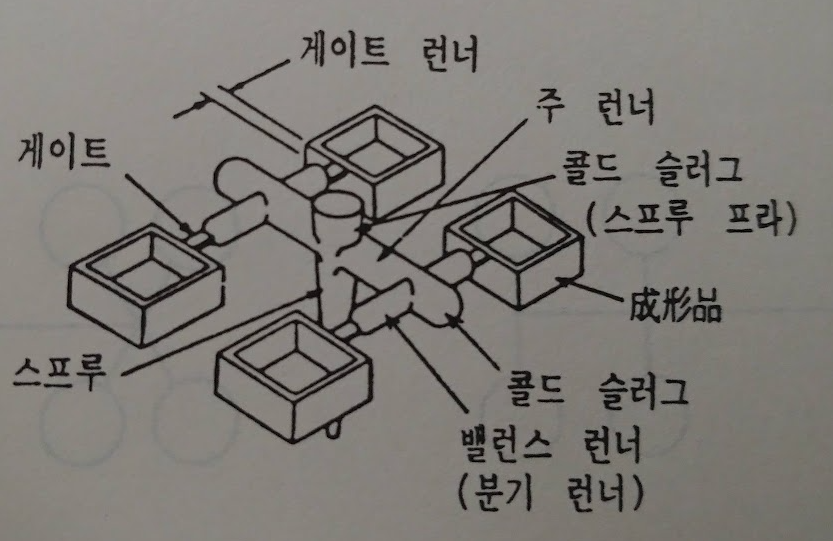

지난 글에서 플라스틱 사출금형 구조 설계에 있어 스프루 런너 부문의 체크포인트에 대해 공부해 보았습니다.

이 번 글에서 사출금형 구조상 스프루 런너와 밀접한 관련이 있는 게이트(Gate) 방식에 따른 종류와 기구 설계 시 고려사항, 원리를 알고 생산활동에 적용해보고자 합니다.

게이트(Gate) 기구설계와 기능

- 게이트(Gate)는 런너(Runner)의 말단 캐비티(Cavity) 사이에 위치하여 용용수지를 캐비티로 유입시키는 길목

- 용융수지의 유동방향과 유량을 제어하고 성형품을 충분히 고화상태가 될 대까지 캐비티에 수지를 봉입하고 런너 측으로 역류를 방지

- 스프루 런너를 통과한 냉각된 수지는 게이트를 통과하는 동안 유동속도가 발라져 마찰열이 발생, 수지온도가 상승하여 플로우 마크나 웰드라인을 감소시킴

- 런너와 성형품의 절단을 용이하게함

- 성형품과 게이트가 만나는 부근의 잔류응력을 경감시켜 성형품에 크랙, 휨 등의결점을 방지

게이트(Gate)의 위치

- 게이트 위치는 각 캐비티 말단에서 동시 충전되는 위치에 설치

- 성형품의 가장 두꺼운 부분에 설치하는 것을 원칙

- 상품 가치를 위해 눈에 띄지 않는 곳 또는 마무리 작업이 심플한 곳

- 수지가 균등하게 유동하는 위치에 설치 웰드라인이 생성되지 않도록 함

- 젯팅이 발생하지 않는 곳

- 성형품 중심 부근에 설치

- 성형품의 기능, 외관을 손상하지 않는 부분에 설치

- 인서트, 기타 장애물을 피한 곳

게이트(Gate)의 크기에 따른 장단점

| 구분 | 게이트 크기가 클수록 | 게이트 크기가 작을수록 |

| 좋은점 | - 충진성이 좋아 고속성형 가능 - 물성,외관,치수 면에서 고품질의 성형 - 수축보정,높이 치수정밀도,Sink Mark 대책에 유리 |

- 성형 사이클면에서 유리 - 잔류응력,변형,휨 유리 - 게이트 제거 작업에 유리 |

| 나쁜점 | - 역류방지를 위해 게이트가 고화할 대가지 보압유 지,성형사이클 시간이 길어짐 - 과응력충전변형, 분자배향 변형,성형품이 약해짐 |

- 수지가 타거나 젯팅현상 발생 - 캐비티내 수지 체적수축에 다른 수지보충 불가능 - 치수정밀도,Sink Mark, Vold 에 비효과적 |

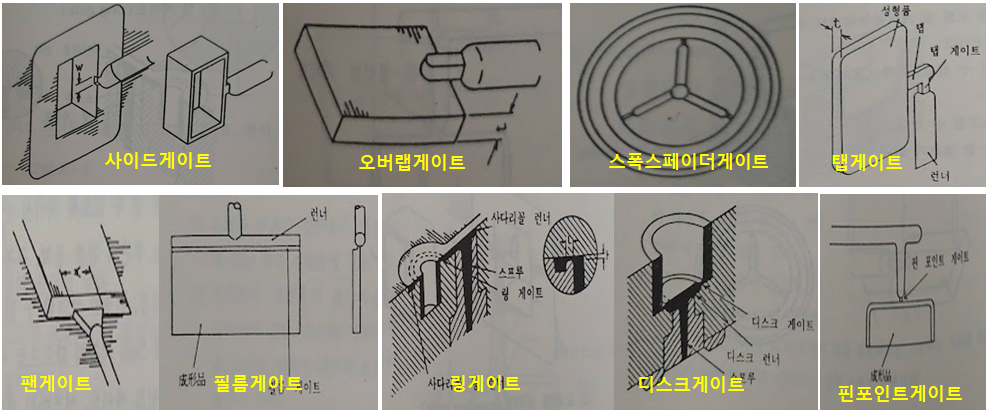

게이트(Gate) 종류와 특징

디렉트 게이트(Direct Gate or Sprue Gate)

- 원추형 상의 게이트로 스프루가 게이트가 되는 것

- 수지를 직접 캐비티에 유입하기 때문에 사출압력 손실이 적음

- 어떤 종류의 수지에도 용이하게 적용

- 스프루 내 고화시간이 길어 사이클타임이 길어짐

- 사용하는 수지(Resin) 및 성형품 중량에 따라 게이트 치수가 차이가 있음

- 스프루 입구지름은 노즐구멍 지름에 좌우, 노즐 구멍 지름보다 -. 5 ~ 1.0mm 정도 크게 하고 테이퍼 각도는 2 º ~4 º 정도로 함

사이드 게이트(Side Gate)

- 소형 ~ 중형까지 다수 캐비티에 많이 사용, 표준적인 게이트, 성형품 측면에 주입부를 갖는 게이트

- 단면 형상이 단순하여 가공이 용이

- 치수를 정밀하게 가공할 수 있음

- 일반적인 성형 수지의 경우 대부분 사이드 게이트 방식으로 성형할 수 있음

오버 랩 게이크(Overlap Gate)

- 표준 게이트와 같지만 성형품 측면이 아닌 코어 쪽에 설치

- 성형품에 플로우 마크르 방지하기 위해 사용

- 퍼팅면에 게이트 자구이 남으니 게이트 제거에 주의

디스크 게이트(Disk Gate)

- 원모양의 성형품에 웰드마크를 방지하기 위해 사용하는 게이트

- 2매 구성 금형의 1개 빼기 원통형에 사용

- 범용수지에 사용, 두게는 0.2 ~ 1.5mm

링 게이트(Ring Gate)

- 원통형 성형품에 사용, 웰드마크 방지, 사출압력에 의한 금형 코어핀의 편심 방지, 살 두게 가 균일한 성형품

- 런너 주입구 반대 측에 오버 플로우 설치하여 균형 유지

- 런너 형상이 사다리골에 많이 적용

팬 게이트( Fan Gate)

- 부채꼴로 펼쳐진 게이트

- 넓고 얇은 형상의 성형품을 균일하게 충진 하는 데 적합

- 경질 PVC 이외 범용수지에 적용

- 게이트 단면적이 러너 단면적보다 커지지 않도록

필름 게이트(Film Gate)

- 성형품의 폭과 게이트 폭을 거의 같게 하고 두께를 얇게 한 게이트(플래시 게이트)

- 성형 흐름을 균일하게 하여 두게 가 얇은 성형품이나 저발포 성형품에 적용

탭 게이트(Tab Gate)

- 수지를 직접 캐비티에 주입하지 않고 성형품의 일부에 탭을 만들어 게이트를 통과한 수지가 여기에 모이도록 하여 캐비티에 충진

- 잔류응력이나 변형이 없는 성형품을 얻을 수 있다

- 사출압력에 의한 과충전이나 게이트 부근의 싱크마크를 방지할 수 있음

- PVC, PC, PMMA 등 유동성이 불량한 수지에 적합

- 마찰열을 발생시킬 수 있도록 표준 게이트보다 작게 설계

핀 포인트 게이크(Pin Point Gate)

- 게이트의 단면적이 작으므로 유동저항이 적고 저점도 수지(PS, PE, PP)를 사용하거나 사출압력을 높게 해야 함

- 게이트 위치가 제한 없이 자유롭게 결정

- 게이트 부근의 잔류응력이 적음

- 게이트 자국이 거의 보이지 않아 후가공이 용이, 게이트가 자동적으로 절단

- 압력손실이 큼

- 런너를 꺼내는 장치가 필요하므로 런너 플레이트의 런너 뽑기 부의 스페이스를 넓게 한 것이 좋음

서브머린 게이트(Submarine Gate or Tunnel Gate)

- 런너는 파팅면에 만들고 게이트부는 고정판이나 이동 형판 안에 터널식으로 파고 들어가 캐비티 내로 주입되는 것으로 터널개이트라고 부름

- 금형이 오픈되면 게이트가 자동적으로 절단

- 2단 금형에서도 사용되는 이점이 있음

- 유로가 길어 압력손실이 크므로 성형기 사출압을 크게 할 필요가 있음

스프루 런너 게이트 구조에 따라 후가공이 필요 없을 수도 있고 성형 제품 품질에 큰 영향을 끼치기도, 재료의 손실이 많아 코스트에 불리할 수도 있습니다.

어떤 구조, 방식으로 설계하느냐에 따라 사출 현장의 원가 경쟁력 나아가 기업이 지속적 우위를 유지할 수 있을지에 대해 크게 영향이 있는 요 쇼입니다.

금형 설계 엔지니어뿐만이 아닌 금형 메인터넌스 담당은 물론이고 사출 엔지니어, 오퍼레이터까지 관심을 기울이고 공부하여 알고 일을 하는 것이 일하는 보람과 성취의 기쁨을 함께하는 길일 것입니다

플라스틱 사출금형 설계 시 게이트(Gate) 종류와 특징, 고려해야 할 사항들에 대해 공부해 보았습니다.

아래의 자료들도 사출성형, 플라스틱 금형에 대한 지식을 향상하는데 흥미로운 공부자료가 될 것이라 생각됩니다