생산 제조 설비 및 조립라인 캐파(Capacity) 분석 효율적 자원 운용

기업의 생산 제조 활동에서 설비 및 인적자원의 능력치(Capacity)를 점검하고 분석하는 것은 극심한 경쟁 시장에서 원활한 물량 고급 및 고객만족과 기업이 보유한 설비, 인력, 역량 등 자원을 효율적으로 운용할 수 있으며 향후 증설 등 투자활동에도 참고가 되는 매우 중요한 업무 중의 하나입니다.

기업 활동에서 외부 환경을 알고 기업 내부 자원을 점검하고 효율적으로 운용한다는 것은 어떠한 어려운 환경이나 경쟁이 심화되어도 매 번 위태롭지 않을 것입니다.

이 번 글은 생산 제조활동 생산관리 부문에서 판매 물량에 대한 내부 생산능력치를 파악해 보는 캐파(capa) 분석하는 방법을 사출성형 설비와 조립라인을 예시로 공부해 보겠습니다.

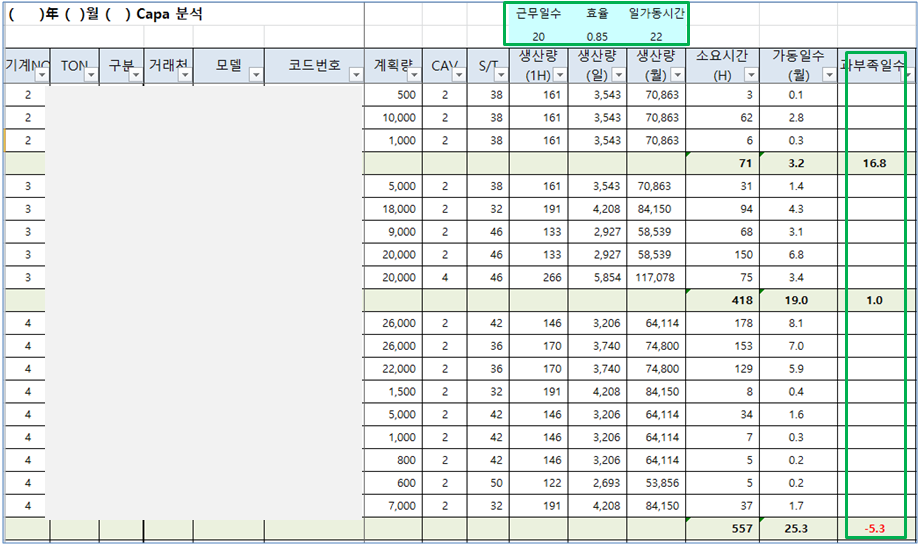

사출설비 캐파(Capacity) 분석 시트

프레스, 사출, 가공설비, 플랜트 등 모든 설비를 갖추고 있는 사업장은 설비 증설을 하려면 오랜 기간이 소요되고 큰 비용이 지출되므로 사전에 중장기 생산, 제조 Capa를 분석하여 문제점을 파악하고 대책을 수립하여야 합니다

캐파 분석을 하는 양식은 기업마다 조금씩 다를 수 있겠지만 그 원리는 모두 유사할 것이고 제가 예를 드는 시트에서 기업 실정에 맞게 응용하여 활용하면 될 것입니다.

캐파 분석을 하기위해서 사전 조사 자료로 주, 월, 반기, 분기, 연 단위 예상 판매물량, 설비현황, 설비별 생산품목, 품목별 사이클 타임(Cycle Time), 캐비티수(Cavity) 등을 관리하고 주, 월, 분기 단위 근무일수, 설비효율 등을 적용합니다.

상기 사출설비 캐파분석 시트 내용을 설명하면 맨 위 근무일수는 주, 월 단위 캘린더 근무일수, 효율은 기종변경, 설비 및 금형 고장 등 로스를 감안한 가동효율, 일 가동시간은 설비를 운용하는 현장의 특성을 감안 24시간 조업에서 22시간 가동으로 기본 설정을 하였습니다.

근무일수, 효율, 일가동시간은 기업 별 현장 사정에 맞게 조정하면 될 것입니다.

기계 NO 및 톤수는 기업 별 명명한 설비 번호 및 해당 설비 형체력을 말하고 거래선은 고객사 또는 판매처, 생산품목의 모델, 코드번호(전산화 등 시스템화하려면 필수)를 기록합니다.

계획량은 캐파 분석을 하는 주, 월, 분기 단위의 판매 예정수량, CAV는 해당 사출 금형의 캐비티수, S/T는 해당 품목의 사이클 타임(C/T)을 말하고 각각 1시간, 1일, 1개월 가동 시 생산량을 기록하였습니다.

설비 NO 및 톤수 별 소요시간 및 가동일 수를 구하여 과부족 일수를 산출하였습니다.

시트에서 맨 위 품목 계산 사례

22시간 = 22시간 * 60분 * 60초 = 79,200초

79,200초 / 사이클 타임 38초 = 2,084개 * 캐비티수 2 = 4,168개 * 효율 85% = 3,543개 1일 생산량입니다.

해당 품목의 월 계획 수량 500개에 대한 소요시간, 가동일 수를구한 후 해당설비에 생산하는 품목 전체 가동일수를 구하여 캘린더 일수와 과부족을 계산합니다.

상기 시트에서 설비 NO 별 톤수별 합산 데이터를 Sumary 하여 보니 2, 3번 설비는 여유가 있으나 4번 설비는 (-) 5.3일로 생산 캐파가 부족한 것으로 파악되었습니다.

이에 대한 대책으로 4번 설비의 생산품목을 2, 3번 설비에 대체 생산할 수 있다면 큰 무리는 없겠지만 불가능하고 향후 판매 물량을 감안할 때 단기적 현상이라면 토, 일요일 계속 특근을 하여 대응하거나 하고 장기적이라면 설비 증설을 할 것인가 외주 협력사를 선정하여 외주화 할 것인가를 결정하여야 할 것입니다.

사전에 능력치를 파악하지 못하여 대책을 수립하지 못하였다면 고객이나 시장에 판매를 하지 못하였을 것이니 이러한 측면에서 설비, 인적자원의 캐파 분석은 매우 중요한 팩터라 할 수 있습니다.

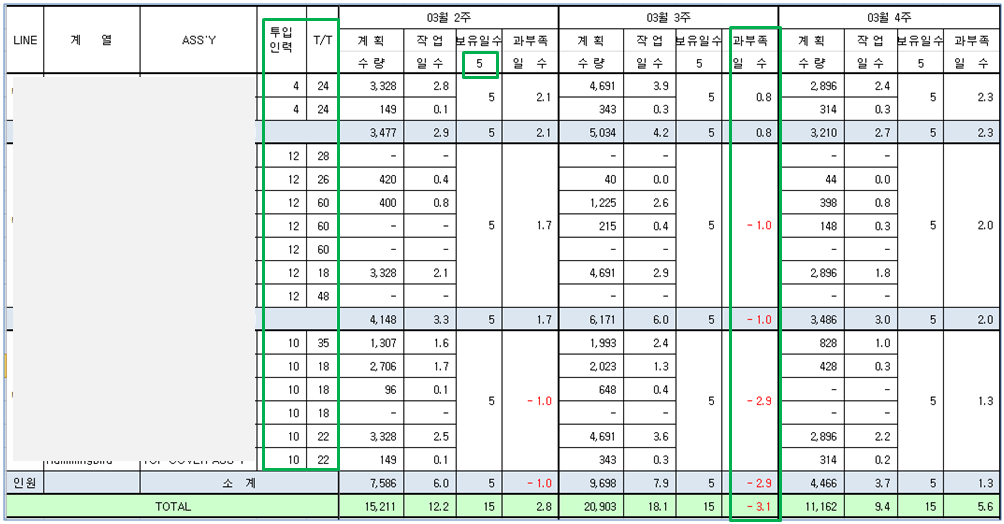

조립라인 캐파(Capacity) 분석

다음은 조립라인의 캐파 분석 방법인데 설비 부문 Capa(캐파) 분석과 크게 다르지 않습니다.

조립라인 캐파 분석에서도 사전에 효율적이고 표준화된 라인 편성에서 조립 품목 별 Tact Time(TT), 투입인력, 판매 예정수량, 근무일수, 라인 공수 효율 등을 파악해 두고 주, 월, 분기 단위 별 단기, 중장기 캐파 분석을 하여 효율적인 자원 운용 및 기업 운영 전략을 수립에 활용 바랍니다.

주 단위로 3주 구간의 물량을 1주 5일, 1일 480분 근무 시간으로 분석하였는데 이는 월, 분기, 연 단위는 상황에 맞게 적용하면 됩니다.

설비 캐파 분석에서 설명하였듯이 라인별 캐파가 여유 있는 라인이 있는 반면 부족한 라인도 있습니다... 라인별 이동하여 생산할 유연한 생산 능력을 갖추고 있다면 별 무리가 없겠지만 특화된 라인이라면 대책을 수립하여야 할 것입니다

또한 주, 월 단위 구간별로 보아도 어떤주(월)는 여유가 있고 어떤 주(월)은 캐파가 상당히 부족합니다.

사전에 우리의 능력치를 파악하였으니 라인 증설이나 외주 협력사 운용 등 대책을 수립하여 판매 물량을 차질 없이 공급할 수 있을 것입니다.

낭비제거를 통한 설비 조립라인 공수 효율 향상

생산, 제조 현장의 설비 및 인적 자원에 대한 캐파 분석 방법을 공부하고 사전에 대책 수립의 중요성을 알게 되었습니다.

하지만 그냥 보유한 현상만 잘 파악한다고 기업 경쟁력이 상승하지는 않을 것입니다.

설비 종합효율, 조립라인 공수 효율의 향상을 위한 활동 및 현장의 낭비요인을 분석하여 제거하는 지속적 개선을 통하여 효율을 높이는 것이 설비 또는 인적자원, 라인 증설을 하지 않고도 생산활동을 할 수 있는 지름길이고 이러한 기업은 지속적 경쟁우위를 누릴 수 있을 것입니다

생산 제조 현장의 7대 낭비 개선방법

생산 제조 현장의 7대 낭비 개선방법은? 생산,제조 현장에서 발생하는 7대 낭비의 종류를 정의하고 낭비제거 개선 활동을 통한 생산 효율을 향상하여 기업 경쟁력을 확보하는 방안을 정리합니다

sanvital.tistory.com

제조현장 낭비제거 개선의 4원칙 ECRS

제조현장 낭비제거 개선의 4원칙 ECRS 제조 현장 개선에 있어 기본적으로 현장의 낭비 현상에 대해 명확한 이해와 개선의 의지가 중요한데 우선 현장에서 문제를 발견할 줄 알고 그 문제점을 개

sanvital.tistory.com

제조 조립 공정의 생산성 공수효율 관리

제조 조립 공정의 생산성 공수효율 관리 기업이 경쟁력을 갖추기 위해서는 우선 좋은 제품을 생산하고 판매하여 매출 향상 및 이익을 창출하여야 하지만 이러한 결과를 내기 위하여 모든 조직

sanvital.tistory.com